作者: 500元一个小时不限次数吗-约单app上可以全套吗茶馆-百度 发表时间:2017-12-01 16:27:22浏览量:3878【小中大】

粉末冶金汽车轴承用钢中主加合金元素铬的主要作用是提高钢的淬透性,使零件在淬火、回火后整个截面上获得较均匀的组织。铬可形成合金渗碳体(Fe,Cr)3C,使奥氏体晶粒细化,加热时降低钢的过热敏感性,提高耐磨性,并能使钢在淬火时得到细针状或隐晶马氏体,使钢在高强度的基础上增加韧性,一般不需要对粉末冶金汽车轴承进行深冷处理,除非对零件尺寸的稳定性及残留奥氏体的含量有特殊要求。

(1)粉末冶金汽车轴承零件的生产工艺路线:

钢球滚动体的一般生产路线为:棒料→球坯热墩成型→光球(锉削)→软磨→热处理→硬磨→ 细研→精研(抛光)。

内外套圈的一般生产路线为:管料(冷碾)→退火→车削→软磨→热处理→磨削→精加工。

保持架的一般生产路线为:实体保持架(尼龙):毛坯→车削→拉、钻窗口→表面处理。

冲压保持架(金属):带料或板料→成型→切底→冲窗口→压坡→扩张→表面处理。

粉末冶金汽车轴承的滚动体、外圈、内圈,轮毂轴承的二三代法兰都要进行适当的热处理,以充分发挥材料自身的潜力,获得零件预期的性能并提高总成的使用寿命,主要有球化退火、整体淬火+低温回火、化学热处理、感应热处理等方式。

(2)粉末冶金汽车关键轴承零件的热处理概况:

下面从热处理设备、工艺实例、技术要求、发展预测等作简要介绍。

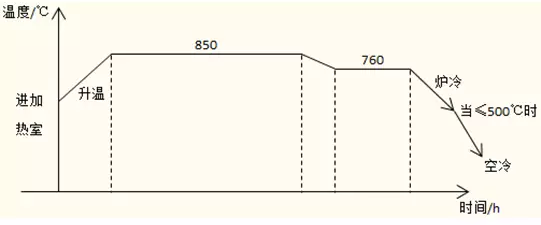

球化退火设备通常使用保护气氛炉,使退火后的零件表面少、无氧化,并能提高轴承零件的材料利用率。轴承材料的加热温度为835~850℃,球化温度为750~760℃。

球滚动体经锻造后,使用爱协林辊底式连续性氮基保护气氛退火炉,如图a所示。球化退火温度为760℃,氧势≥900,露点≤20℃,丙烷流量0.18±0.02m3/h,炉内压力150~300MPa,检得硬度≤210HBW,脱碳层小于等于0.25mm、网状碳化物≤CN4.2,钢球整体淬回火后的硬度要求60HRC以上。

(a)氮基保护气氛退火炉

(b)保护气氛连续炉示意

(c)全自动中频淬火回火线

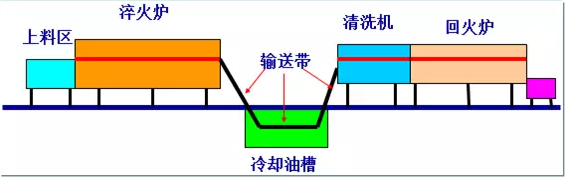

淬回火设备通常也使用保护气氛炉型如铸链炉、网带炉或推杆炉,如图b所示,生产效率高、能耗低。

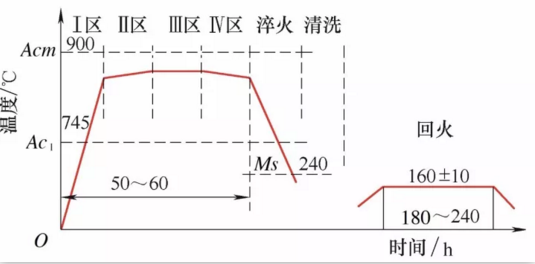

内外圈使用保护气氛连续炉淬火,为减小变形,使用KR468G专用轴承淬火油并调整加热温度时间、输送带运行速度等参数或也可用盐浴进行马氏体分级淬火,工艺曲线如图5所示,淬火后硬度达63~64.5HRC,经180±10℃回火后硬度61~63HRC,检得套圈的锥度0.05mm左右,圆柱度≤0.15mm。

汽车轮毂轴承二三代带有法兰盘,材料为S55C,要求淬火区域的表面硬度达60HRC以上。宜使用自动感应淬火生产线,如图c,冷却介质选用浓度可调的水基淬火液,淬火液压力0.2~0.6MPa,淬火后硬度62~65HRC,硬化层深2.2~3.4mm,圆度≤0.1mm,经(160±10)℃×(120±5)min整体回火后硬度60~63HRC,显微组织3~6级。

图5 轴承件整体淬火回火工艺曲线

随着国内热处理设备和生产技术的不断提高,粉末冶金应用在对汽车轴承零件生产加工上的已基本成熟。原来的箱式炉、井式炉、盐浴炉、鼓形炉、普通空气加热炉等设备基本被淘汰,现大量普及的是保护气氛设备辅以变压吸附、膜制氮等技术,以托辊式网带炉为主流的整体淬回火线和自动感应淬火回火线已成为主流。另外,由保护气氛向可控气氛过渡,炉控系统由单线计算机控制向集群式计算机控制,也将逐渐发展为两大趋势。